在現代化工、塑料、橡膠等改性材料生產領域,物料輸送系統的效率、精度與穩定性直接關系到產品質量、生產成本與工廠運營安全。傳統依賴人工或簡單機械控制的輸送模式,已難以滿足高附加值、多品種、小批量、定制化的先進生產需求。因此,集成先進計算機系統服務的智能化物料輸送解決方案,正成為改性工廠實現數字化轉型與智能制造升級的核心驅動力。

一、 系統架構與核心技術

本解決方案以工業物聯網(IIoT)平臺為中樞,構建一個多層級的集成式計算機服務系統。

- 感知與執行層: 在輸送線各關鍵節點(如料倉、計量秤、混合機、擠出機進料口)部署高精度傳感器(重量、流量、濕度、溫度)與智能執行機構(變頻電機、氣動/電動閥門、機器人抓手)。這些設備實時采集物料狀態與設備運行數據,并精確執行上層指令。

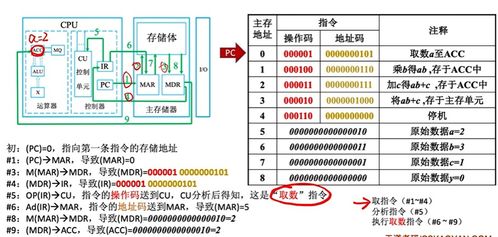

- 邊緣計算與控制層: 部署工業網關與邊緣計算控制器,就近處理實時性要求高的數據(如PID回路控制、緊急停機邏輯),實現輸送流程的本地化、快速閉環控制,同時將處理后的數據上傳至云端或工廠服務器,減輕中心系統負荷。

- 平臺與數據層: 基于云或私有部署的IIoT平臺,匯聚全廠輸送系統數據,構建統一的物料信息模型與數字孿生。利用大數據技術對歷史數據進行存儲、管理與分析,為優化提供數據基石。

- 應用與智能層: 這是計算機系統服務的核心價值體現,包括:

- 先進過程控制(APC): 通過模型預測控制(MPC)等算法,動態優化輸送速率、配比精度,減少波動,確保進入主工藝段的物料均勻穩定。

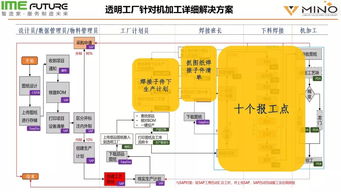

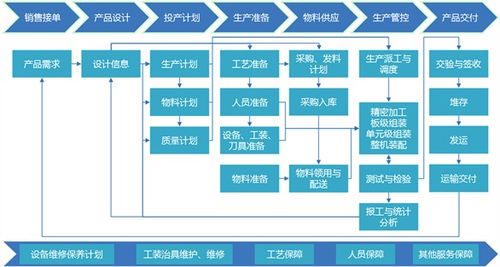

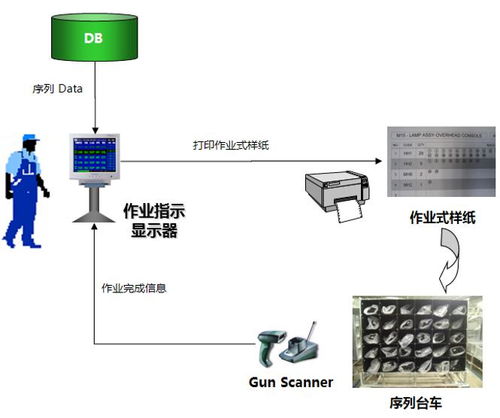

- 生產執行系統(MES)集成: 與工廠MES無縫對接,自動接收生產工單,調度輸送任務,實現從原料入庫到成品出庫的物料流、信息流同步,確保配方準確無誤、批次可追溯。

- 預測性維護系統: 基于設備運行數據與機器學習模型,分析電機、軸承、輸送帶等關鍵部件的健康狀態,預測故障發生概率與時間,變“事后維修”為“事前維護”,極大減少非計劃停機。

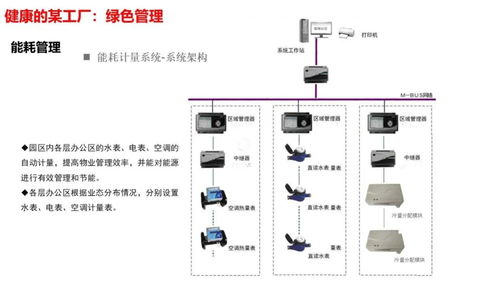

- 能源管理與優化: 監控輸送系統能耗,通過優化設備啟停策略、運行參數,在保證生產的前提下實現節能降耗。

- 可視化監控與數字孿生: 通過SCADA/HMI界面和3D數字孿生模型,為操作人員提供全流程、沉浸式的實時監控與仿真調試環境,便于快速定位問題、培訓人員及模擬流程改動。

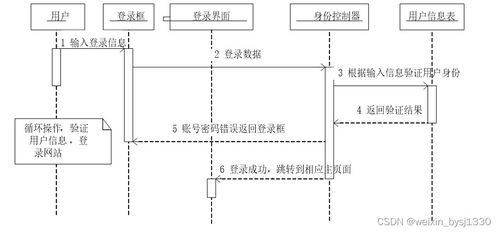

- 訪問與協同層: 通過Web端、移動APP為不同角色(操作員、工程師、管理者)提供定制化儀表盤,支持遠程監控與指令下達,促進跨部門協同。

二、 解決方案的核心優勢

- 提升生產效率與柔性: 實現物料輸送的全程自動化、智能化調度,快速響應生產計劃變更,縮短產品換線時間,支持復雜配方的精準執行,滿足柔性生產需求。

- 保障產品質量一致性: 通過高精度計量與穩定控制,從根本上減少人為誤差和物料波動,確保每一批次產品配方的精確性,提升產品品質的均一性與穩定性。

- 實現精益管理與成本控制: 全程追溯物料消耗,精確核算成本;通過預測性維護降低維修成本與停機損失;通過能源優化降低運營成本;減少原料浪費和庫存積壓。

- 增強安全與可靠性: 系統具備完善的聯鎖保護、報警管理與安全審計功能,可防止誤操作與設備沖突,降低安全風險。高可用性架構確保系統穩定運行。

- 驅動數據價值與持續優化: 將輸送系統從“成本中心”轉變為“數據價值中心”,利用數據分析持續洞察瓶頸,為工藝改進、產能提升和設備升級提供科學決策支持。

三、 實施與服務模式

成功的解決方案離不開專業的服務。我們提供從咨詢規劃、系統設計與集成、軟件開發與部署、到安裝調試、培訓及全生命周期運維支持的一站式計算機系統服務。采用模塊化設計,客戶可根據當前需求和投資預算分步實施,系統具備良好的開放性與擴展性,便于未來與ERP、實驗室管理系統(LIMS)等更高層級系統集成。

對于立志于打造“黑燈工廠”或智能化標桿的先進改性工廠而言,一套融合了物聯網、大數據、人工智能與先進控制技術的智能化物料輸送系統計算機解決方案,已不再是可選項,而是提升核心競爭力、邁向工業4.0的必由之路。它不僅是連接原料與工藝的“智能動脈”,更是工廠實現數字化運營、智能化決策的神經樞紐,為企業在激烈的市場競爭中贏得先機奠定堅實基礎。