在工業4.0和智能制造浪潮的推動下,智能工廠已成為現代制造業轉型的核心。其高效、柔性、自適應的生產能力,高度依賴于一個設計精良、穩定可靠的信息系統架構。本文將深入探討智能工廠的信息系統架構層次,并闡述一個普適性的信息流通用模型,旨在為構建服務于計算機系統的智能工廠提供理論框架與實踐參考。

一、智能工廠信息系統架構

智能工廠的信息系統架構通常被設計為一個多層次、集成化的體系,自下而上可分為物理層、網絡層、數據層、平臺層和應用層。

- 物理層: 這是架構的基石,包含工廠內所有的物理實體,如智能機床、工業機器人、AGV(自動導引車)、傳感器、RFID讀寫器、攝像頭以及各類生產與檢測設備。這些設備通過嵌入式系統進行控制,并負責采集最原始的生產、環境、物料和狀態數據。

- 網絡層: 作為信息傳輸的“高速公路”,網絡層負責將物理層設備無縫連接。它通常采用異構網絡融合技術,包括工業以太網、工業無線網絡(如5G、Wi-Fi 6)、現場總線(如PROFIBUS, PROFINET)以及時間敏感網絡(TSN),確保數據在設備間、設備與上層系統間實現低延遲、高可靠、安全的實時傳輸。

- 數據層: 數據是智能工廠的“新石油”。數據層負責對來自網絡層海量、多源、異構的實時與歷史數據進行匯聚、清洗、存儲與管理。它通常包含邊緣計算節點(進行初步數據處理與過濾)、數據中心或云平臺(存儲結構化與非結構化數據),并利用數據湖、數據倉庫等技術構建統一的數據資源池。

- 平臺層: 這是智能工廠的“智慧大腦”與操作系統核心。平臺層基于工業互聯網平臺或工業云平臺構建,提供一系列核心服務:

- 物聯網(IoT)服務: 實現設備的統一接入、管理與監控。

- 大數據分析與人工智能服務: 提供數據分析工具、機器學習算法庫,用于實現預測性維護、質量分析、工藝優化等。

- 數字孿生服務: 構建物理工廠的虛擬映射,實現仿真、監控與優化。

- 應用開發與部署服務: 為上層應用提供低代碼開發、微服務部署等支持。

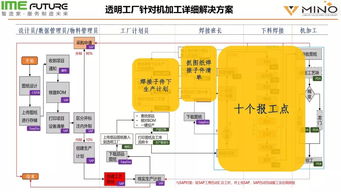

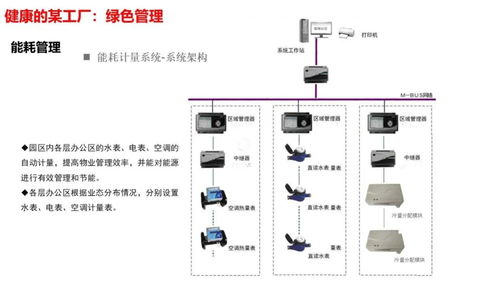

- 應用層: 直接面向工廠運營管理的各類軟件系統,它調用平臺層的服務,解決具體的業務問題。典型應用包括制造執行系統(MES)、企業資源計劃(ERP)、產品生命周期管理(PLM)、高級計劃與排程(APS)、供應鏈管理(SCM)以及面向特定場景的定制化應用(如能耗管理、AR遠程運維)。

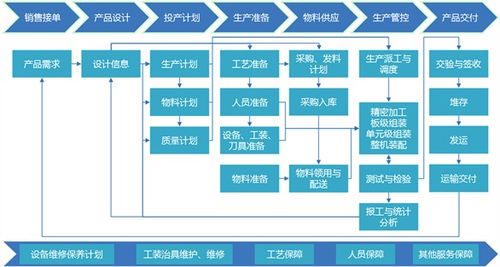

二、信息流通用模型

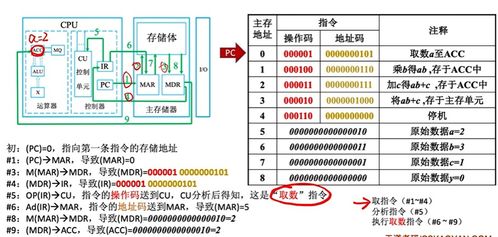

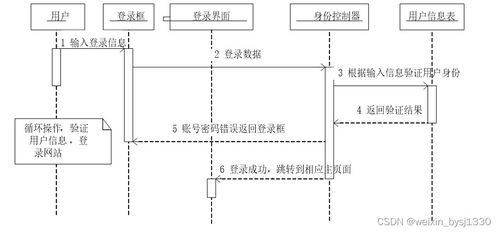

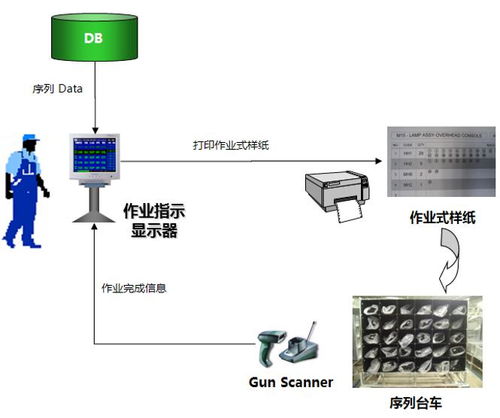

在以上架構中,信息的高效、有序流動是價值創造的關鍵。一個通用的信息流模型可以概括為“感知-傳輸-匯聚-分析-決策-執行-反饋”的閉環。

- 感知: 物理層的傳感器和設備實時采集生產現場的人、機、料、法、環、測等全方位數據。

- 傳輸: 網絡層將感知數據快速、準確地送達數據層和平臺層。

- 匯聚與存儲: 數據層對原始數據進行預處理,并按主題、時效進行分類存儲,形成可用的數據資產。

- 分析與認知: 平臺層利用大數據和AI技術對匯聚的數據進行深度分析,挖掘規律、發現異常、預測趨勢,將數據轉化為信息和知識。例如,通過振動數據分析預測設備故障。

- 決策與優化: 基于分析得到的知識,應用層或平臺層的智能算法生成決策指令或優化建議。例如,APS系統根據實時訂單和產能數據動態調整生產計劃。

- 執行: 決策指令通過網絡層下發給物理層的執行機構(如機器人、AGV),驅動物理世界完成相應動作。

- 反饋: 執行的結果再次被傳感器感知,形成新的數據流,注入下一個循環,從而實現系統的自我學習、持續優化和自適應調整。

三、服務于計算機系統的考量

將上述架構與模型應用于為計算機系統(如服務器、網絡設備)制造本身提供服務的智能工廠時,需特別關注以下幾點:

- 極致精度與可追溯性: 計算機硬件的生產對工藝精度和物料追溯要求極高,信息系統需支持從芯片貼裝到整機組裝的全流程精準數據采集與綁定。

- 高度自動化與柔性: 產品更新換代快,生產線需具備快速換型能力。信息系統應支持工藝參數的動態下發與設備的柔性調度。

- 測試數據閉環: 將燒錄、功能測試、老化測試等環節產生的大量測試數據實時反饋至數據分析平臺,用于改進設計、提升良率、實現預測性質量控制。

- 供應鏈協同: 計算機產業鏈長,信息系統需與上游芯片、元器件供應商及下游客戶實現深度數據協同,提升供應鏈透明度與響應速度。

###

構建智能工廠是一項復雜的系統工程。一個清晰的、分層的信息系統架構是支撐其穩定運行的骨架,而一個閉環、通用的信息流模型則是驅動其智能進化的血脈。對于計算機系統制造這一高精尖領域,深度融合IT(信息技術)與OT(運營技術),基于此架構與模型構建的智能工廠,將不僅能實現生產過程的數字化、網絡化、智能化,更能通過數據驅動,實現產品質量、生產效率與商業模式的根本性革新,最終服務于更高效、更可靠的計算機系統產品的創造。